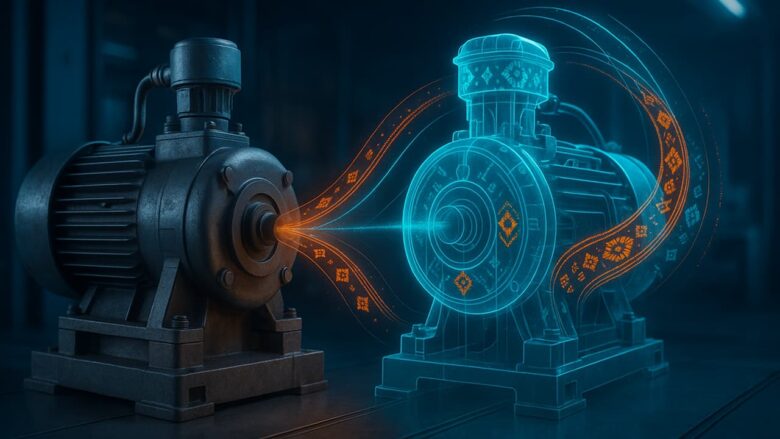

Di era industri modern, digital twin untuk perawatan mulai menjadi solusi penting dalam menjaga keandalan mesin dan efisiensi operasional. Teknologi ini memungkinkan Anda memiliki replika digital dari sistem fisik di pabrik atau fasilitas produksi, sehingga masalah dapat dideteksi bahkan sebelum benar-benar terjadi. Bagi perusahaan yang bergantung pada kecepatan dan ketepatan, pendekatan ini menjadi game changer dalam strategi maintenance.

Bagaimana Digital Twin Bekerja dalam Sistem Perawatan Mesin

Sederhananya, digital twin adalah representasi virtual dari mesin fisik yang dikumpulkan dari sensor-sensor di lapangan. Data seperti suhu, getaran, tekanan, hingga kecepatan putaran dikirim secara real-time ke model digital. Dari situ, sistem dapat memprediksi kapan suatu komponen akan aus atau butuh penggantian.

Dengan cara ini, Anda tidak hanya mengandalkan jadwal perawatan berkala, tetapi juga kondisi aktual mesin. Hasilnya, downtime produksi berkurang drastis, biaya perbaikan bisa ditekan, dan umur mesin menjadi lebih panjang.

Manfaat Utama Penggunaan Digital Twin untuk Efisiensi Operasional

Penerapan digital twin membawa banyak keuntungan bagi tim perawatan industri. Pertama, sistem ini mendukung predictive maintenance, di mana perawatan dilakukan berdasarkan prediksi data, bukan sekadar jadwal rutin. Kedua, perusahaan dapat meningkatkan efisiensi energi dengan mengetahui kapan mesin bekerja dalam kondisi optimal.

Selain itu, digital twin membantu meningkatkan keselamatan kerja. Dengan memantau performa mesin secara virtual, operator tidak perlu selalu berada di lokasi berisiko tinggi. Hal ini sangat membantu terutama pada pabrik besar dengan mesin beroperasi 24 jam.

Integrasi AI dan IoT, Kombinasi Cerdas dalam Perawatan Mesin

Ketika Internet of Things (IoT) dan kecerdasan buatan (AI) bergabung dengan digital twin, kemampuan analitiknya meningkat signifikan. Sensor-sensor IoT menyediakan data aktual dari setiap komponen mesin, sementara AI menganalisis pola untuk memprediksi potensi kerusakan lebih akurat.

Sebagai contoh, AI dapat mengenali perubahan kecil pada getaran motor yang biasanya sulit dideteksi manusia. Dari situ, sistem akan memberikan peringatan dini, memungkinkan teknisi melakukan tindakan sebelum terjadi kerusakan fatal. Pendekatan ini tidak hanya menghemat biaya, tetapi juga meningkatkan keandalan sistem produksi.

Tantangan dan Langkah Implementasi Digital Twin di Industri

Meski potensinya besar, penerapan digital twin bukan tanpa tantangan. Investasi awal untuk sensor, infrastruktur data, dan perangkat analitik bisa cukup tinggi. Selain itu, butuh tim teknis yang memahami cara membaca dan menganalisis data dari sistem digital.

Langkah awal yang ideal adalah memulai dari skala kecil. Anda dapat memilih satu lini produksi atau satu mesin penting untuk diuji coba terlebih dahulu. Setelah sistem berjalan stabil dan hasilnya terbukti efektif, barulah diperluas ke seluruh fasilitas produksi. Dengan strategi bertahap ini, biaya investasi menjadi lebih terkendali dan proses adopsi lebih mudah diterima oleh tim.

Studi Kasus: Industri Manufaktur dan Energi yang Beralih ke Digital Twin

Banyak industri besar sudah merasakan manfaat digital twin untuk perawatan. Di sektor energi, misalnya, turbin angin dan mesin pembangkit dilengkapi sensor untuk memantau suhu dan tekanan. Sementara di industri otomotif, pabrikan menggunakan model digital untuk menguji performa mesin sebelum produksi massal dimulai.

Menariknya, pendekatan ini juga mulai diterapkan di fasilitas logistik dan transportasi. Dengan sistem simulasi digital, operator bisa memprediksi kapan truk, conveyor, atau forklift perlu diservis tanpa menunggu kerusakan muncul.

Kesimpulan: Masa Depan Perawatan Mesin Ada di Dunia Digital

Mengadopsi digital twin untuk perawatan bukan lagi sekadar tren, melainkan kebutuhan di era industri 4.0. Teknologi ini memungkinkan Anda memahami kondisi mesin secara menyeluruh dan mengambil keputusan berbasis data nyata. Bukan hanya mengurangi risiko kerusakan, tetapi juga memperpanjang usia aset dan menjaga efisiensi produksi tetap tinggi.

Keunggulan utama dari pendekatan ini terletak pada kemampuan prediktif yang terus berkembang seiring kemajuan AI dan IoT. Setiap data yang dikumpulkan memperkuat model digital, menjadikannya semakin akurat dan andal dari waktu ke waktu.